Porsche-Kolben aus dem Drucker

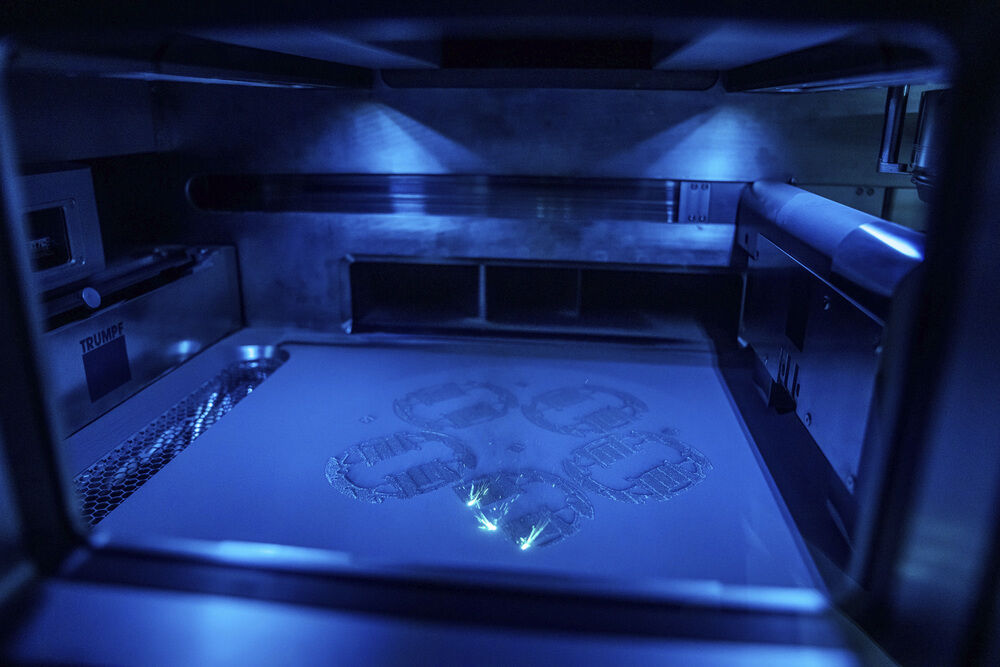

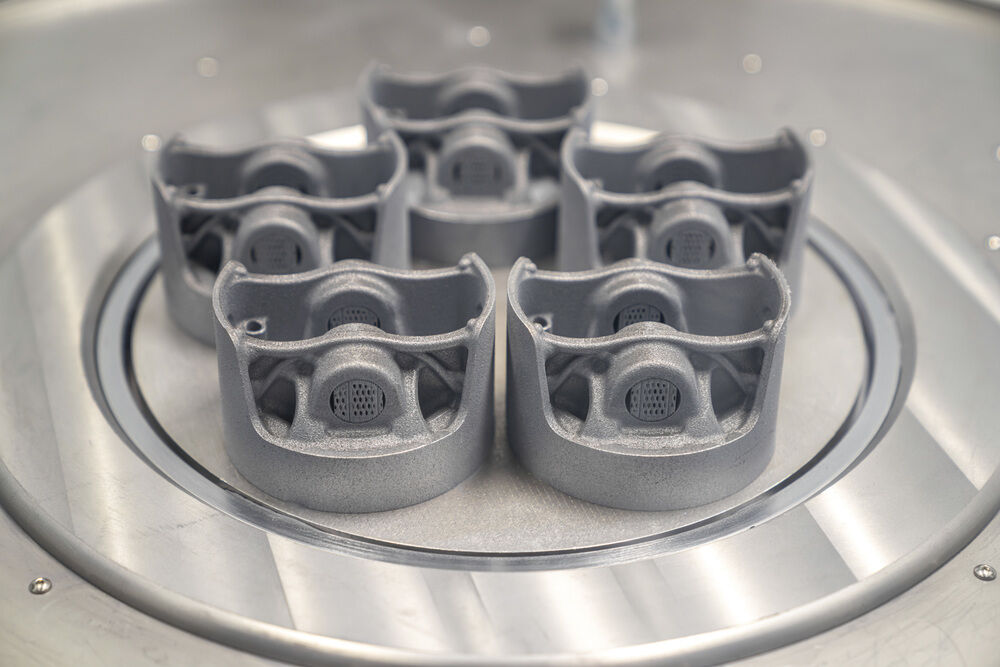

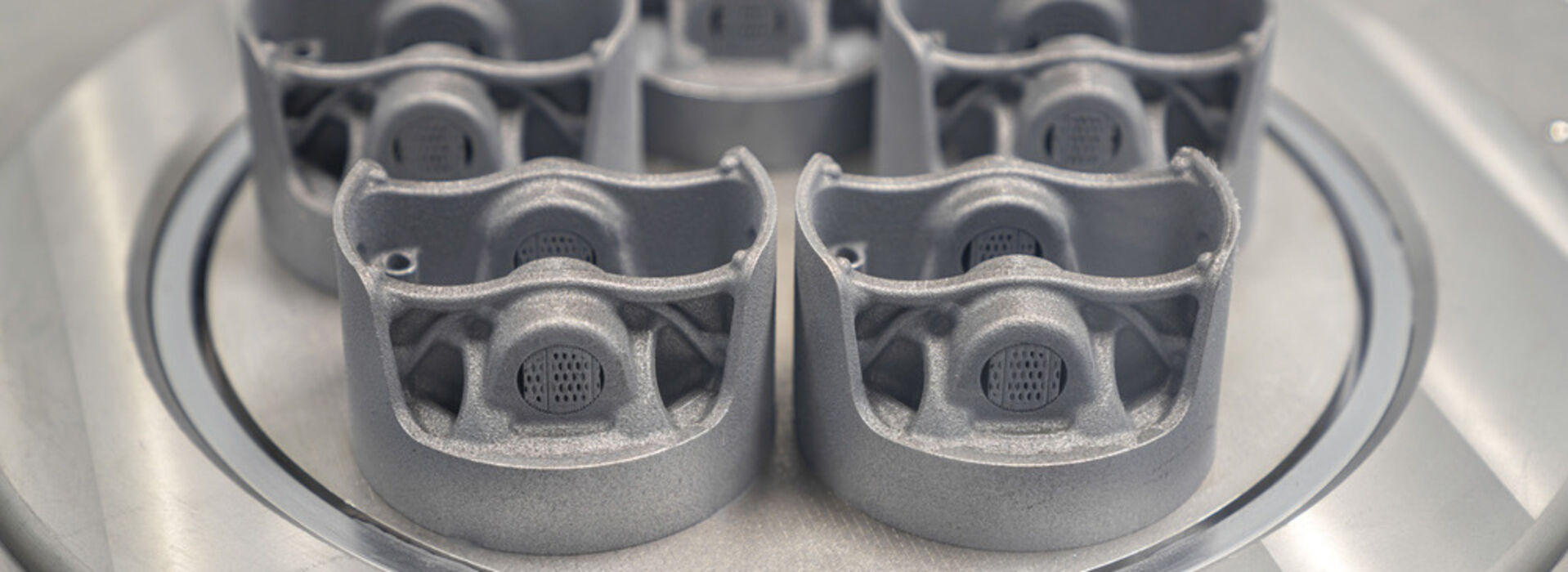

Im Rahmen eines Vorentwicklungsprojekts ist es Porsche im Kooperation mit Mahle und Trumpf gelungen, die Kolben für den Hochleistungsmotor des 911 GT2 RS im 3D-Drucker herzustellen. Dadurch ergeben sich Vorteile bei Gewicht und Leistung.

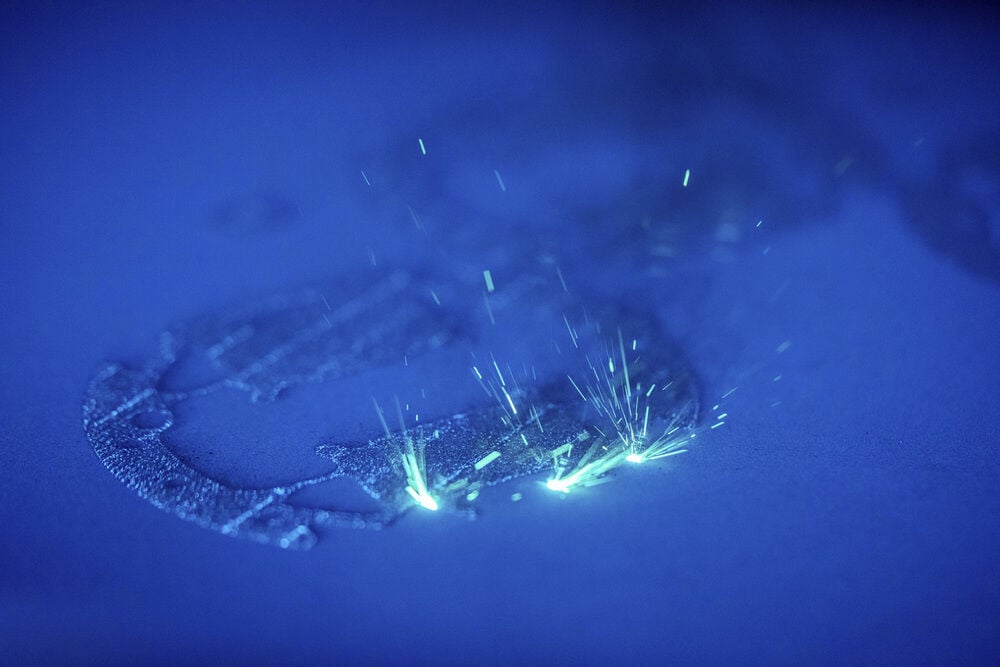

Die Kolben aus dem Drucker sind nicht nur zehn Prozent leichter als die geschmiedeten Serienkolben, darüber hinaus lassen sich auch bis zu 30 PS mehr aus dem 700 PS starken Biturbo herauskitzeln. Das liegt an dem integrierten und geschlossenen Kühlkanal im Kolbenboden, der mit herkömmlichen Verfahren nicht herstellbar wäre. Die Fertigung funktioniert ähnlich wie beim heimischen 3D-Drucker. Schickt um Schicht wird die Struktur aus den Konstruktionsdaten aufgebaut. Statt Kunststoff verwenden die Porsche-Techniker beim Laser-Fusions-Verfahren hochreines Metallpulver, das durch den Laser erhitzt und verschmolzen wird. Sogenannte additive Verfahren kommen bei Porsche bereits im Prototypenbau, bei der Ersatzteilfertigung im Klassik-Bereich oder bei den Vollschalensitzen des 911 und 718 zum Einsatz.

Text: Michael Lux

Fotos: Porsche